随着各大牧场对于青贮饲料质量要求的逐步提高,有些使用较长年限的青贮机由于关键的功能部件保养不及时或者调整不当,容易出现喂入不畅,物料通道堵塞,切碎质量不好以及籽粒破碎器(Kernel Processor,以下简称KP)效果不佳等问题。现将7000系列青贮机的一些关键保养调整要点和注意事项汇总如下,帮助迪尔7000系列青贮机用户正确调整设备,达到优异的作业质量。

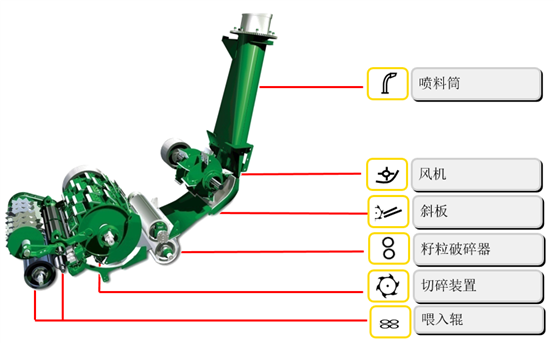

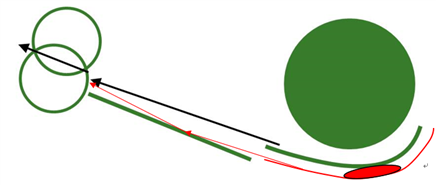

7000系列青贮机作物流原理图

1.关于KP效果的改善,有以下几点建议:

(1)首先检查KP辊子的磨损程度,如果辊齿磨损严重,则需要更换辊子。如下图所示,磨损严重的辊子,齿型边缘棱角消失,变成圆角或者平面。

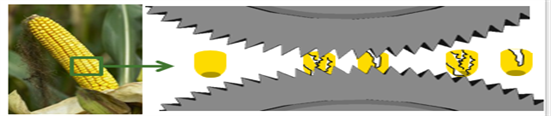

目前针对7000系列青贮机,在收获玉米青贮时可选择三种KP破碎辊(如下图所示,另外对于7000系列青贮机,上下两个辊子相同),其中耐磨型辊使用寿命最长约是标准型辊的4-5倍(根据实际作业情况有所不同)。

由于7000系列两个籽粒破碎辊子上下一样,两端也对称,这样就使得锯齿形的下辊可以选择两种安装方式:齿形同向或者齿形反向安装(对于三角形齿辊,齿形无正反向之分)。锯齿形辊齿形反向安装的方式会带来更好的破碎效果,但是同样会使辊子磨损速度比齿形同向安装的磨损速度快一些。

齿形反向

齿形同向

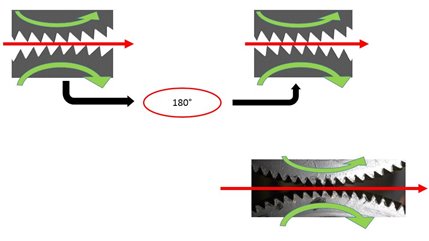

(2)检查皮带是否磨损或者打滑(包括KP右侧上下辊传动皮带和左侧风机传动皮带),如发现皮带老化出现裂纹,及早更换;若润滑脂污染,则清洁干净皮带,避免打滑。更换皮带时候注意根据上下辊不同速度差使用的皮带不同,而且缠绕方向不同,如下所示。

21%速度差皮带(AZ39677)缠绕方式

皮带受润滑脂污染

32%速度差皮带(AZ61336)缠绕方式

(3)检查上辊的限位顶丝位置,该顶丝是限制上辊的最低位置,如果顶丝设置的长度过长,则上辊与下辊之间的最小间隙会比较大,造成即使调整间隙的六方轴拧到极限位置,两辊之间仍然间隙较大的情况出现。

限位螺丝长度不低于1mm

(4)可以通过增加KP上端两侧碟形弹簧垫片(零件号FH311991)提高破碎性能。一般原车上每组19对(38片),KP两侧各两组。如需要增加辊子的预压力,每组碟形弹簧垫片最多增加2对(4片),这样就提高了上下辊之间预紧力,起到改善破碎效果的作用。

弹簧垫片

(5)按照上述方法对KP的调整和修理后,一般都能达到要求的破碎效果,如果仍对破碎效果有更高的要求,可以考虑将KP上下辊的速度差从21%调整为32%。

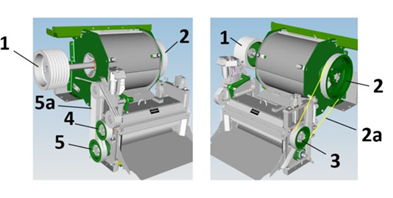

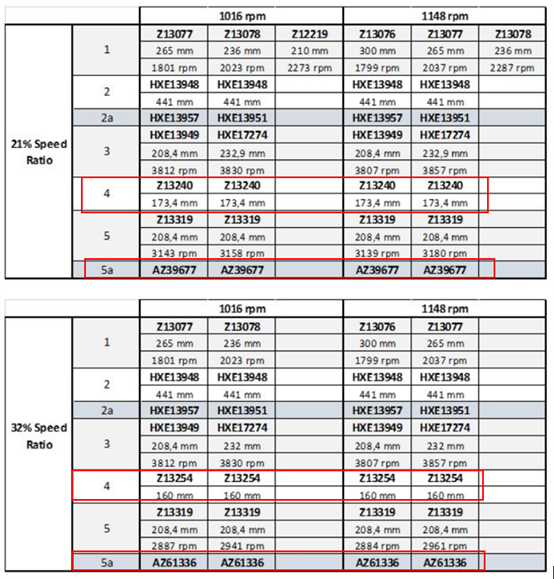

(6)如下方图片所示,对于国内窄体70X0型号青贮机(生产时间在2011年及以后)都可以通过更换下表中4上辊皮带轮和5a皮带两种零件(见下方红色方框)的方式,将籽粒破碎器速度差从21%提高到32%。(注意皮带缠绕方向的区别,参考上边KP皮带缠绕图片)

2.关于喂入辊拉簧以及光辊刮板的调整

我们知道四个喂入辊的作用是将从割台进入的物料压扁成为均匀厚度和规则条状的作物流,以保证后续切碎器切割的整齐和连续性。喂入辊对作物的良好压缩是后续优异切割质量的前提保证。

喂入辊两侧各有两个弹簧,通过弹簧调整喂入辊之间的预紧力,保证辊子的压实效果。如果弹簧调整过紧,作物不能均匀顺畅喂入,增加燃油消耗而且会降低切碎质量,同时带来较早的部件磨损。如果弹簧调整过松,秸秆输送受阻,降低效率,切割质量变差,而且容易堵塞。

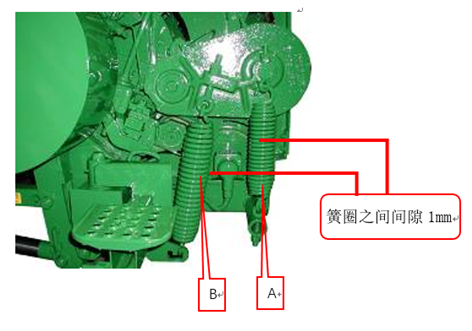

对于喂入辊的调节,通常情况下,在收获玉米时一般前后弹簧A和B拉紧,簧圈之间达到1mm的间隙,对于收获牧草时一般前边弹簧A稍微放松直至弹簧之前没有缝隙,后边弹簧B保持簧圈间隙1mm,在收获产量高的干草作物时,前送料辊弹簧A可以完全释放,但为了防止喂料辊与外罩接触早成伤害,不可以移除弹簧。另外如果作物产量低造成喂入不平稳(打滑)或切割质量差,可以均匀地增加喂入辊弹簧A和B的张力,提高对于作物的压实效果,对于切碎质量有一定改善。

另外对于上方两个辊在左右侧都有减震块(白色尼龙块和黑色橡胶块,下图红色圈内零件),在使用若干作业季之后需要检查减震块的情况,如果有破损,及时更换,保证上下辊之间的正常间隙,保证压缩效果。

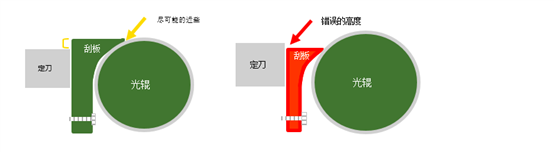

此外,对于后下方的光辊需要调整的是刮板。刮板的作用是清洁光辊上粘连的作物(尤其是糖分较高作物),避免由于粘连作物造成的阻力增大和磨损。按照要求,刮板尽可能的贴近光辊,但是不能刮蹭,同时刮板位置一般高于定刀2mm,绝不允许刮板低于定刀,这会造成切碎器负荷增大,而且这种情况下作物会对定刀产生不正常的磨损。

3.动刀底板的磨损检查以及调整

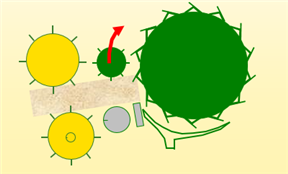

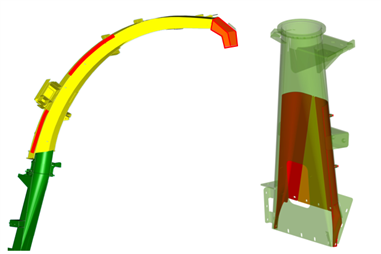

对于调整好的车辆,作物流是从切碎刀出来后通过出料槽到达籽粒破碎器下辊稍微靠上位置,这样的物料传送是最顺畅的(如下图黑色箭头所示)。

随着若干个作业季收割作业后,动刀刀片,动刀底板和出料槽都会逐渐磨损,动刀刀鼓整体直径变小,动刀底板和出料槽逐步变薄或者磨出凹槽,物料传送轨迹发生变化(上图红色标记和箭头所示),此时物料传送时会接近到KP下辊靠下区域。在收获作物湿度稍大或者某一时间作物喂入量突然变大的情况下,容易发生堵塞,而且经常有小部分物料留存在动刀底板和动刀鼓之间,造成连续的堵塞风险。

下图是磨损的出料槽

需要进行的调整和操作:

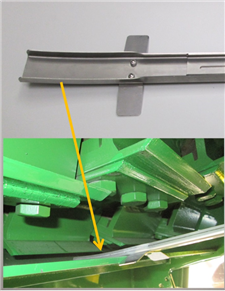

1)首先每个作业季中间以及作业季后都要检查动刀底板和出料槽的磨损情况,如果磨损出台阶或者凹槽,必须更换(动刀底板和出料槽都有标准型和耐磨型两种)。

2)如果磨损不明显,可通过底板两端四个调整孔,调整作物流向后传送的角度(调整底板的合适位置时,要考虑与挂接的割台型号和轮胎尺寸也有关系)。

3)建议使用一个长度大约40cm左右直尺或者相似物体一端帖在动刀底板,看一下另外一端到达KP辊的大概位置,帮助调整到合适位置。

4.动刀和定刀的检查和更换

动刀和定刀的维护和调整,对于作物的切割质量好坏有直接影响。确保动刀刃部的锋利,同时定刀棱角规则,动刀和定刀间隙调整合适,这是达到优异切割质量的基础。

如果动刀刃部破损或者变钝,定刀的棱角变圆或者变形,都无法保证作物切割质量,并且会因为切割效率降低,影响作物流的顺畅传送以及增加动力的消耗。

下图是常见破损较严重的定刀和动刀

一些注意事项:

(1)作业期间,每天至少两次磨刀,每次磨刀循环数大约为5-10个循环(磨刀石往复一次是一个循环),根据收获前后期作物干物质含量适当对每次磨刀循环次数进行调整,收获前期次数少,收获后期次数多,原则是始终保持刀刃锋利;

(2)每次磨刀后要完成自动对刀操作一次;同时每两次磨刀的中间也要单独进行一次对刀;

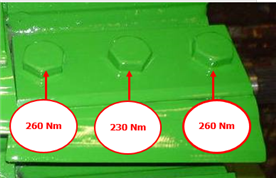

(3)定期检查动刀和定刀情况,刀刃出现大的缺口和破损后,定刀需要翻边,动刀需要对称更换(保持动平衡),同时注意刀片固定螺栓扭矩;

(4)定期检查磨刀石是否完好,有无破损,是否存在不完全研磨情况,一般每台车每个作业季需要备1-2块磨刀石。

5.风机刮板以及风机进出口的调整,同时检查风机底板的磨损情况

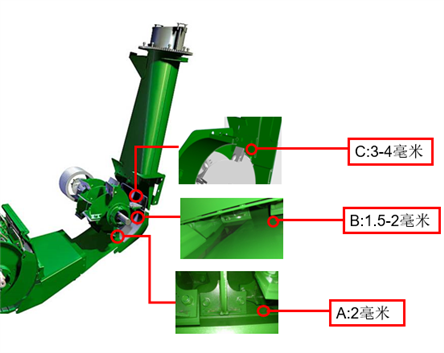

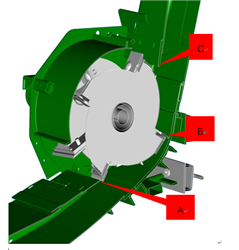

对于风机有三个位置需要进行调整,如下图所示:A入口刮板和叶片的间隙;B风机叶片和风机底板的间隙;C出口刮板和叶片的间隙,推荐间隙大小如下图所示。

对于经过几个作业季后的设备,风机的进出口刮板,风机底板和风机叶片都会有不同程度的磨损,造成进出口间隙变大,风机叶片和底板之间间隙变大,由此造成风机抛送性能下降或者作物粘连堵塞等情况的发生。因此对于使用若干作业季后的设备,很有必要对上述的三个位置进行调整。

注意:在调整时首先调整风机叶片和底板的间隙,之后调整进口和出口的刮板间隙。

风机调整位置示意图

在调整前需要检查风机底板的磨损情况,如果磨损严重出现凹槽,则首先更换风机底板(如下方黑白图片所示B零件),之后再进行上述三个位置的调整。同样风机底板有标准型和耐磨型两种,根据实际作业情况进行选择。

更换风机底板示意图

风机底板框架A

6.检查喷筒内部耐磨部件的情况

对于喷筒底座和上部喷筒内的耐磨板,在使用若干季后也要进行检查。喷筒内耐磨板的磨损,同样会对作物流的排出产生影响。如发现耐磨板磨损,及时进行更换。耐磨板在喷筒中的位置如下图红色标记部分。

7.其他影响作物喂入效果的问题

上述介绍了影响7000青贮机作物流质量的一些常见问题以及调整改善的方法。除此之外,还有一些其他影响因素:比如割台结构部件和传动部件的磨损(上次文章中关于割台的保养已做介绍),发动机保养不当造成的功率下降,传动皮带的磨损以及作物产量低或者湿度大这样的外部因素,这些问题比较容易发现,这里不做过多赘述。